Margaringyártási folyamat Kínai gyártó

Margaringyártási folyamat

Gyártási videó:https://www.youtube.com/watch?v=Zar71w0TUzM

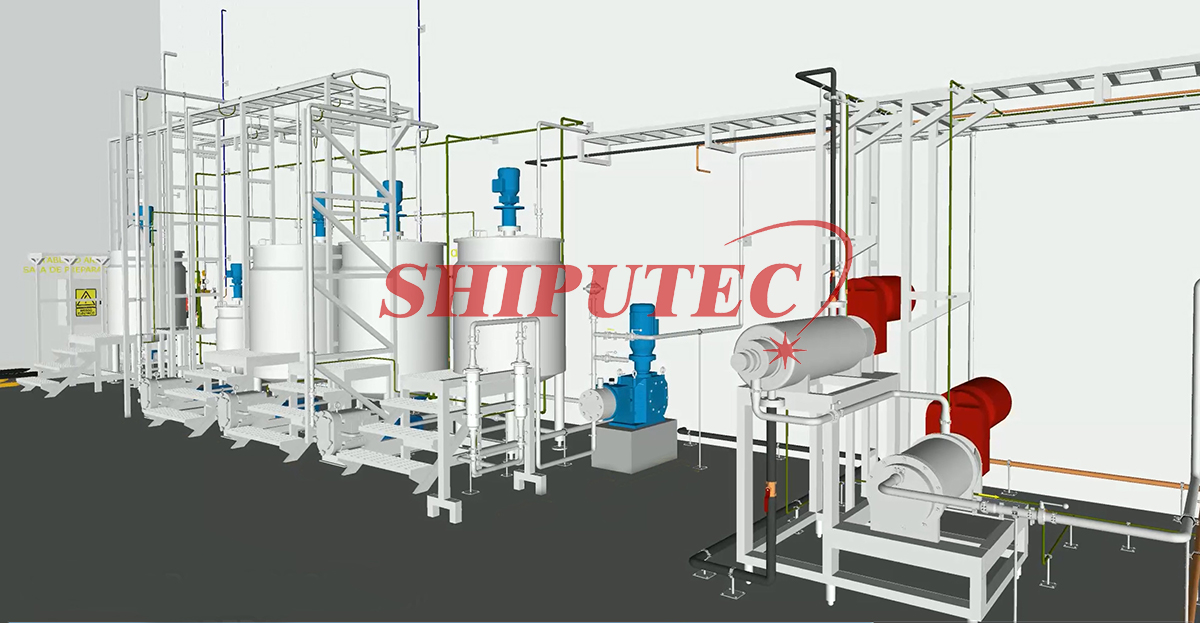

A margaringyártás két részből áll: az alapanyag-előkészítésből és -hűtésből, valamint a lágyításból. A fő berendezések közé tartoznak az előkészítő tartályok, a nagynyomású szivattyú, a votator (kapart felületű hőcserélő), a tűs rotoros gép, a hűtőegység, a margarintöltő gép stb.

Az előbbi eljárás az olajfázis és a vízfázis összekeverése, mérése és az olajfázis és a vízfázis keverékének emulgeálása, az utóbbi eljáráshoz szükséges anyagadagolás előkészítése céljából. Az utolsó eljárás a folyamatos hűtéses lágyítás és termékcsomagolás.

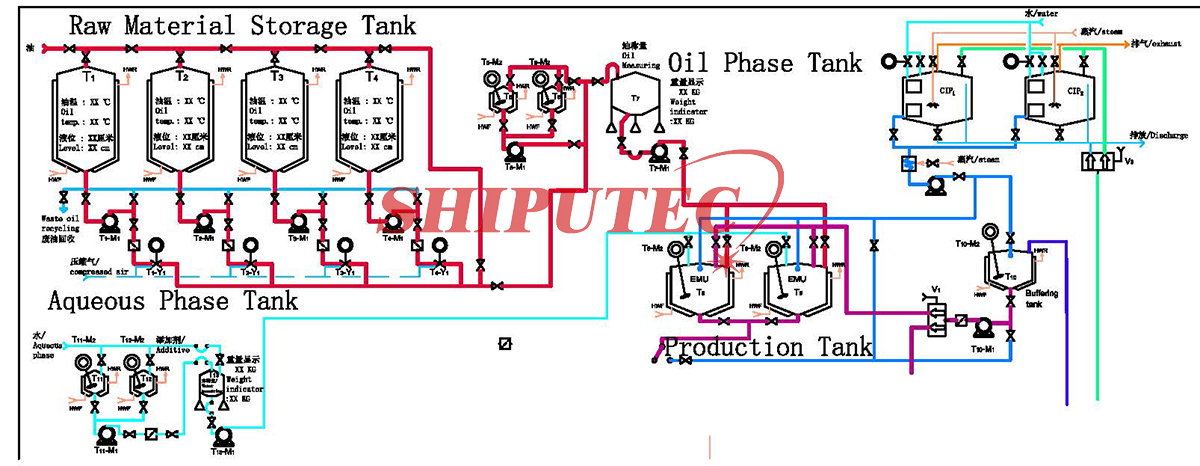

A margarin alapanyag-előkészítési folyamatát az 1. ábra mutatja:

- 1.Az erjesztett tej

Néhány margarinkészítményhez tejet kell hozzáadni, és a tejsavbaktériumos erjesztés utáni tej hasonló ízű, mint a természetes tejszín, ezért a gyárban erjesztett tejet és vizet kevernek.

- 2.Vízkeverés

A margarin összetételében található vizet és vízben oldódó adalékanyagokat, például az erjesztett tejet, sót, tartósítószereket stb. az előírt arányban adják a vizes fázisú keverőhöz és az adagolótartályhoz, hogy keverés és összekeverés után a vizes fázis komponensei egyenletes oldatot kapjanak.

- 3.Olajfázisú keverés

A különböző specifikációjú nyersolajat először az olajkeverő tartályban az előírt arányban összekeverik, majd az olajban oldódó adalékanyagokat, például emulgeálószert, antioxidánst, olajban oldódó pigmentet, olajban oldódó cellulózt stb. az olajfázishoz adják az aránynak megfelelően, összekeverik az adagoló tartállyal, és egyenletes olajfázis képződése érdekében keverik.

- 4.Az emulzió

A margarin emulgeálási célja, hogy a vizes fázist egyenletesen és stabilan diszpergálja az olajos fázisban, és a vizes fázis diszperziós foka nagy hatással van a termék minőségére. Mivel a margarin íze szorosan összefügg a vizes fázisú részecskék méretével, a mikroorganizmusok szaporodása a vizes fázisban történik. Az általános baktériumok mérete 1-5 mikron, így a 10-20 mikronos vagy annál kisebb vízcseppek korlátozhatják a baktériumok szaporodását. A túl finom vizes fázisú diszperzió, a túl kicsi vizes fázisú részecskék a margarin ízét veszítik; a nem megfelelő diszpergálás, a túl nagy vizes fázisú részecskék a margarin metamorfózisát okozzák. A margarin vizes fázisú diszperziójának mértéke és a termék jellege közötti összefüggés nagyjából a következő:

| 水滴直径 Vízcsepp méret (微米 mikrométer) | 人造奶油性质 (Margarin íze) |

| kevesebb, mint 1 (a vízfázis körülbelül 80-85%-a) | Nehéz és kevésbé ízes |

| 30-40 (a vízfázis kevesebb, mint 1%-a) | Jó ízű, könnyen megromlik |

| 1-5 (a vizes fázis körülbelül 95%-a) | Jó ízlés, nem könnyű megromlani |

| 5-10 (a vízfázis körülbelül 4%-a) | |

| 10-20 (a vízfázis körülbelül 1%-a) |

Látható, hogy az emulgeálási műveletnek el kell érnie egy bizonyos diszperziós követelményt.

A vízfázis és az olajfázis külön-külön és egyenletesen történő összekeverésének célja az emulzió egyenletes állagának biztosítása az olaj-víz fázis emulgeálása és összekeverése után. Az emulgeáló keverés során a működési probléma 50-60 fok, a vízfázist hozzáadják a mért olajfázishoz, mechanikus keverés vagy szivattyúciklusú keverés során a vízfázis teljesen eloszlik az olajfázisban, és latex képződik. Ez a fajta latexfolyadék azonban nagyon instabil, a keverés leállítása az olaj-víz szétválását okozhatja.

A kevert emulzió kiszállítása után a hűtési és lágyítási folyamatot a termék csomagolásáig végzik.

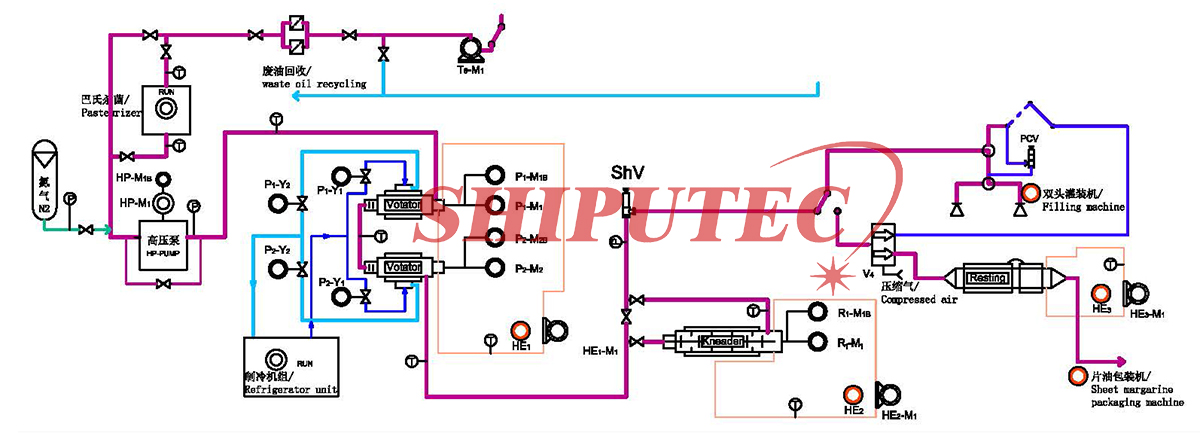

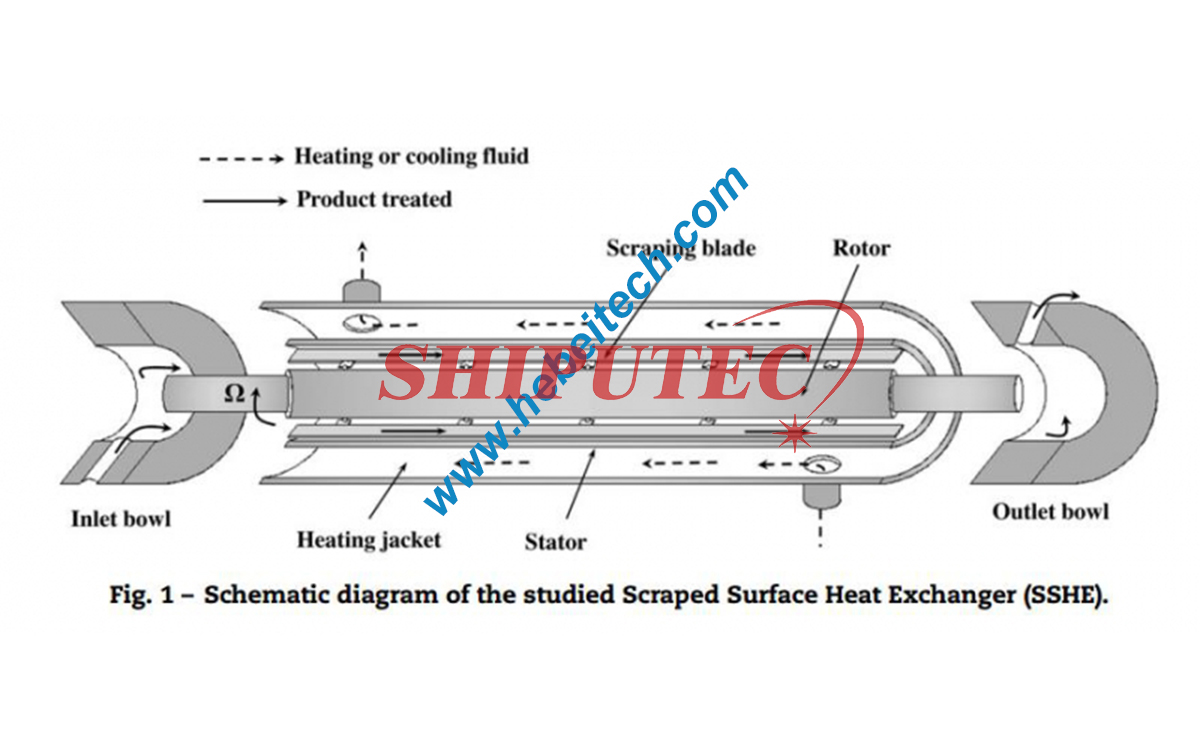

A rugalmas margarintermék előállításához az emulziót le kell hűteni és lágyítani kell. Jelenleg főként zárt, folyamatos hűtőrendszerű lágyítóberendezést alkalmaznak, beleértve a votátort vagy az úgynevezett kapart felületű hőcserélőt (A egység), a tűs rotoros gépet vagy dagasztógépet (C egység) és a pihentetőcsövet (B egység). A technológiai folyamatot a 2. ábra mutatja:

Ez a berendezéskészlet a következő jellemzőkkel rendelkezik:

1. Nagynyomású, légmentesen záródó, folyamatos működés

Az előkevert emulziót egy nagynyomású szivattyú táplálja a hűtőhengerbe a votator számára. A nagy nyomás leküzdheti az ellenállást az egész egységben, emellett a nagynyomású működés hígabbá és simábbá teheti a terméket. A zárt működés megakadályozza a levegő és a levegő belélegzését a hűtőhengerbe, valamint az emulzióval kevert víz kondenzációját, biztosítja a termék egészségügyi követelményeit, és csökkenti a hűtési veszteséget.

2. Kioltás és emulgeálás

Az emulziót ammóniával vagy freonnal hűtik le a votátorban, hogy gyorsan lehűljön, így apró, általában 1-5 mikronos kristályos részecskék keletkeznek, így az íze finom. Ezenkívül a votátorban forgó tengelyen lévő kaparó szorosan kapcsolódik a henger belső falához, így a működő kaparó nemcsak folyamatosan kaparja le a belső falhoz tapadó kristályokat, hanem az emulziót is diszpergálja, hogy megfeleljen az emulgeálási követelményeknek.

3. Gyúrás és sűrítésmentesítés (tűsrotoros gép)

Bár a votátorral lehűtött emulzió kristályosodni kezdett, még egy ideig növekednie kell. Ha az emulziót nyugalmi állapotban hagyjuk kristályosodni, szilárd lipidkristályok hálózata alakul ki. Ennek eredményeként a lehűtött emulzió nagyon kemény, képlékenység nélküli masszát alkot. Ezért ahhoz, hogy bizonyos képlékenységű margarintermékeket kapjunk, a hálózatszerkezetet mechanikai úton kell feltörni, mielőtt az emulzió kialakítaná a teljes hálózatszerkezetet, hogy csökkentsük a sűrűsödést. A dagasztást és a sűrítésmentesítést főként tűs rotoros gépben végzik.

Az A egység (votator) valójában egy kaparós hűtőberendezés. Az emulziót nagynyomású szivattyú juttatja a zárt A egységbe (votator). Az anyag áthalad a hűtőhenger és a forgó tengely közötti csatornán, és az anyag hőmérséklete gyorsan csökken a hűtőközeg kioltása miatt. A tengely felületén két sor kaparó található. A votator belső felületén képződött kristályokat a nagy sebességű forgó kaparó lekaparja, hogy mindig szabaddá tegye az új hűtőfelületet és fenntartsa a hatékony hőátadást. Az emulzió a kaparó hatására diszpergálható. Amikor az anyag áthalad az A egységen (votator), a hőmérséklete 10-20 fokra csökken, ami alacsonyabb, mint az olaj olvadáspontja. Bár az olaj kristályosodni kezd, még nem szilárdul meg. Ekkor az emulzió hűlési állapotban van, és sűrű folyadék.

Az A egység (votátor) forgástengelye üreges. Működés közben 50-60 fokos forró vizet öntenek a forgástengely közepébe, hogy megakadályozzák a tengelyen megkötött és megkötött kristályosodást, ami eltömődést okozhat.

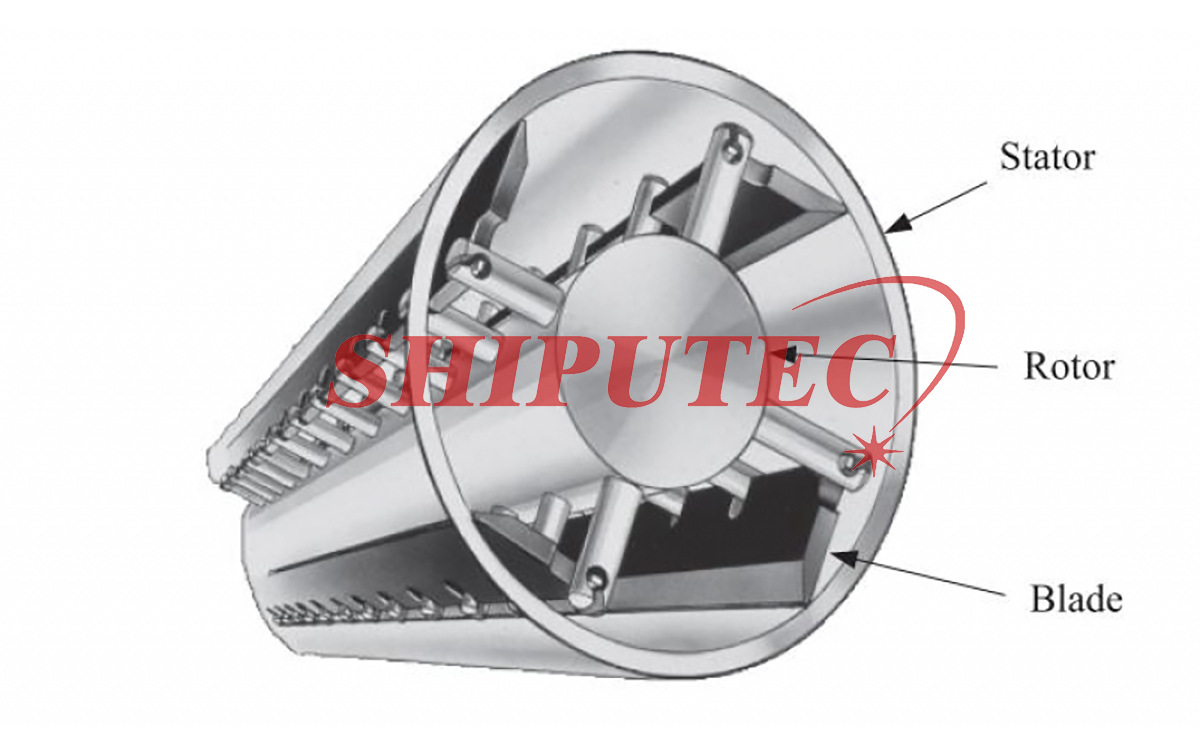

A C egység (tűsrotoros gép) egy gyúró és sűrítőanyag-eltávolító berendezés, amint az a fenti ábrán látható. A forgó tengelyre két sor fémcsavar, a henger belső falára pedig egy sor rögzített fémcsavar van felszerelve, amelyek a tengelyen lévő fémcsavarokkal eltoltan helyezkednek el, és nem érnek egymáshoz. Amikor a tengely nagy sebességgel forog, a tengelyen lévő fémcsavarok áthaladnak a rögzített fémcsavarok közötti résen, és az anyag teljesen összegyúródik. Ennek hatására elősegíti a kristályok növekedését, lerombolja a kristályhálózati szerkezetet, szakaszos kristályokat képez, csökkenti a konzisztenciát és növeli a képlékenységet.

A C egység (tűsrotoros gép) csak a nagyon hideg éjszakákon fejti ki erős gyúróhatást, így csak hőmegőrzésre van szüksége, hűtésre nincs szüksége. A kristályosodási hő (kb. 50 kcal/kg) és a gyúró súrlódás által termelt hő felszabadulása miatt a C egység (tűsrotoros gép) kimeneti hőmérséklete magasabb, mint a betáplálási hőmérséklet. Ekkor a kristályosodás körülbelül 70%-ban befejeződött, de még lágy. A végtermék az extrudáló szelepen keresztül távozik, és egy bizonyos idő után megkeményedik.

Miután a margarint elhagyja a C egység (tűsrotoros gép), bizonyos hőmérsékleten hőkezelni kell. Általában a terméket 48 óránál hosszabb ideig az olvadáspontja alatt 10 fokkal alacsonyabb hőmérsékleten tartják. Ezt a kezelést érlelésnek nevezik. A megfőtt termék közvetlenül az élelmiszer-feldolgozó üzembe küldhető felhasználásra.

Helyszíni üzembe helyezés